本文由我司工程师张海滨发表于《电器附件》2013年第二期,通过对双金属片温控器复位不同步过程和原理分析来说明其对终端产品的影响。

概述:双金属片温控器采用机械式的结构,具有分断灵敏、不易拉弧、不产生电磁干扰而得到广泛的应用。然而由于在制造中的误差而引发温控器复位不同步的现象越来越多,给温控器的终端产品带来了一些不利的影响。本文从双金属片温控器复位不同步的定义、动作过程来说明复位不同步对终端产品的影响,并以实际的案例做分析说明。

1定义

在温控器制造行业,通常将双金属片受热后翻转的瞬间与触点开关状态改变瞬间的时间差定义为温控器的同步性。而复位不同步是指双金属片温控器在达到动作温度后,双金属片已经翻转,同时开关触点已经断开,其控制的发热体也开始降温,在随后的过程中,双金属片会再一次翻转,开关触点并再一次闭合时,两个状态点的时间差有明显的滞后性。这个状况则被称做为温控器复位不同步。

2温控器复位不同步原因分析

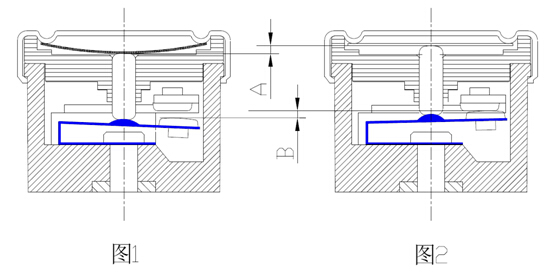

从温控器基本结构和原理分析,我们发现双金属片由于受热变形翻转后有一个最高的弧高点到下一次再翻转前有一个行程A,开关的触点从断开到闭合的过程也有一个行程B;示意图1和示意图2分别指示出这种变化所产生的行程A、B。如果A=B时,则理论上该温控器为完全同步的温控器。实际生产中,由于各温控器厂家使用零件的误差以及制造工艺的误差,会导致A≠B;多数情况下是A>B,从而就比较容易产生温控器复位不同步的现象。

3影响终端产品的过程分析

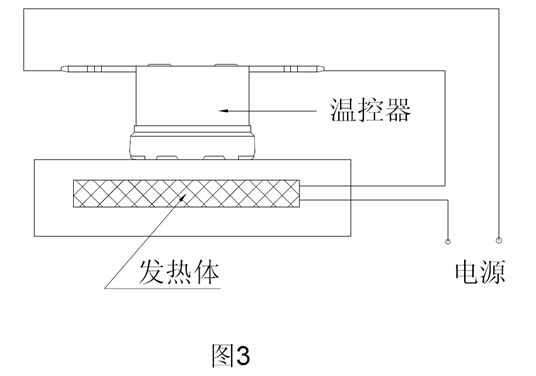

温控器一般用于终端产品中做温度的控制,我们将电路简化为图3的电路。

在该电路中,先通电之后,常闭型的温控器触点是闭合的,加热体发热后温度持续上升,温度达到温控器的动作温度后,温控器内部开关触点断开,加热体由于热惯性温度会上升,到一定程度后开始降温。如果此时温控器的两个行程A=B,则电路接通和感温的双金属翻转是同时进行的。

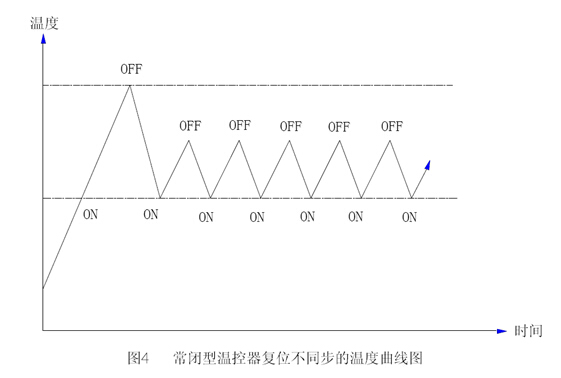

如果A>B,温控器内部的双金属片随着温度的降低,行程A逐渐的接近到零位,同时开关内部触点的行程也会逐渐接近到零位。从双金属片温控器的内部结构可以看出,开关触点行程位移和双金属片位移是通过陶瓷棒来连接的,所以行程A和行程B的位移是同时进行的,而且也是同步进行的,也就是说如果A减少0.1mm的位移,则B也会同时减少0.1mm的位移。对于复位不同步的产品,因为行程B值比较小,所以随着降温的持续,开关触点会先到达零位,而双金属片还没有到零位则不能进行翻转,此时电路被接通,接通后加热体开始升温;由于温度的升高,双金属片受热不再往上进行翻转,而是由于其膨胀特性会继续往下变形,此时A会往最高的弧高点方向移动,这样的趋势会导致温控器内部的开关触点再次被打开。由于双金属片没有翻转,所以从电路接通到开关触点再次被打开,感温面处的温度就不能达到第一次温控器双金属片突跳翻转时的温度,而且比第一次的温度低很多。随着加热体温度的上升,触点再次打开,然后温度下降,因为A>B的存在事实,,依旧是温控器内部开关触点先闭合而引起发热体再次升温;如此反复循环。到最后则以规律的温度曲线呈现出所控制的温度点变低的情形发生。如图4所示:

4案例分析

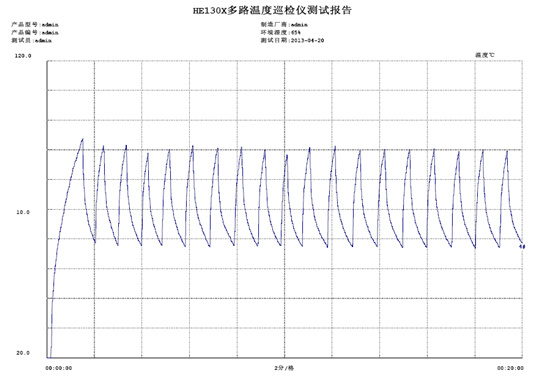

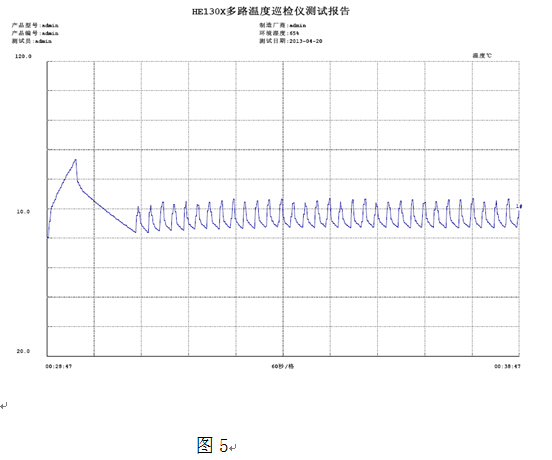

本公司有一国外客户,在某次客诉中有1pcs的产品不能正常工作,客户所描述的不良现象为:温控器所控制的终端产品的温度一直维持在59~64℃;而客户的实际需要是60~70℃,也就是说最高温度部分偏低。收到客户的不良样品之后,我们再次用精密温度测试炉对温控器的动作温度和复位温度继续了测试,测试结果为68.6℃/59.4℃,从测试结果来看,此温控器应该可以控制其温度范围是59.4~68.6℃,也不至于低到64℃;为了再次确认客户的不良,我们依照客户的终端产品做了模拟实验,实验的电路可以简化为图3的电路;同时用温度巡检仪对温控器的温度持续监测,发现温控器的温度控制范围正如客户所描述的,为59~64℃;所以根据本文中复位不同步的过程分析可以判断,此温控器一定是复位不同步的产品。随后,我们更换了同型号的温控器,再次进行监测,则控制的温度范围符合客户的要求值60~70℃。两次测试的温度曲线图如图5.备注:监测点的温度贴近于发热体处,与产品的上盖表面温度有差异。

通过本文的分析总结,温控器制造厂家在对温控器做出厂检测时,除了做温度检测以外,还应该做同步的测试,以避免发生温控器用于客户端时而产生控制温度的不良。